工业氯化铵是如何制作的?

工业氯化铵,化学式为NH4Cl,是一种重要的无机化合物。它广泛应用于工业生产、农业肥料和医药等领域。本文将深入探讨工业氯化铵的制造过程,包括原料选择、反应过程、分离提纯等关键环节,全面阐述工业氯化铵制造的核心技术。

原料来源与准备

工业生产氯化铵的主要原料有两种:一是利用氨气与盐酸反应生成;二是利用碳酸铵与盐酸反应生成。其中,氨气和碳酸铵可通过化工装置从煤、天然气、生物质等原料中获得。盐酸则可由氯气和水反应制备。在投入反应前,需要对这些原料进行预处理,确保质量和纯度满足工艺要求。

反应过程

工业生产氯化铵的核心反应过程如下:

1. 氨气与盐酸反应:NH3 + HCl → NH4Cl

2. 碳酸铵与盐酸反应:(NH4)2CO3 + 2HCl → 2NH4Cl + CO2 + H2O

这两种反应均属于放热反应,反应过程中会释放大量热量。为了控制反应温度、提高反应效率,工厂会采用先进的反应器设计和温度调控技术。

分离提纯

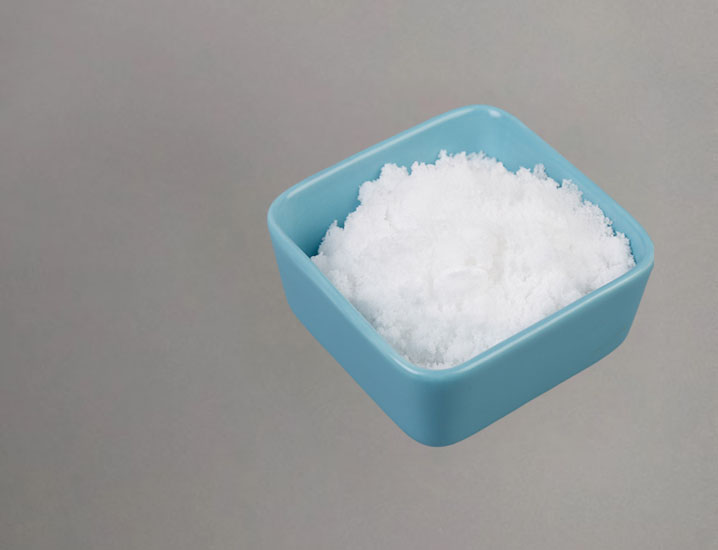

反应结束后,反应液中含有大量的氯化铵晶体。接下来需要通过一系列分离提纯工艺,得到高纯度的工业级氯化铵。主要包括以下步骤:

1. 结晶:利用溶液冷却或蒸发的方式,促进氯化铵在溶液中结晶析出。

2. 离心或过滤:采用离心机或真空过滤设备,将氯化铵晶体从母液中分离出来。

3. 干燥:将分离出的湿氯化铵晶体进行干燥处理,去除残留水分。

4. 包装:干燥后的氯化铵颗粒进行分级、包装等,便于贮存和运输。

工艺优化与质量控制

为了进一步提高氯化铵的产品质量和生产效率,工厂还会采取以下措施:

1. 反应条件优化:通过调整反应温度、压力、pH值等参数,提高反应速率和收率。

2. 杂质控制:采用精细的纯化工艺,去除铁、钙、镁等金属离子杂质。

3. 粒度调控:通过结晶条件调控、分级筛选等方法,获得理想的晶粒尺寸分布。

4. 品质检测:建立完善的质量检测体系,确保产品各项指标符合国家标准要求。

总之,工业氯化铵的制造涉及原料准备、反应过程控制、分离提纯等多个关键环节。只有深入掌握这些核心技术,并持续优化工艺,才能生产出高品质的工业氯化铵,满足下游行业的需求。

当前位置:

当前位置: